Renault ontwikkelt met het CEA een flexibele, lichtgewicht 3D-geprinte structuur

Na twee jaar samenwerking hebben de Renault-groep en het Franse onderzoeksinstituut CEA een nieuwe rasterstructuur ontwikkeld op basis van thermoplastisch polyurethaan. Deze innovatie is flexibel, lichter dan traditionele oplossingen en vereist minder materiaal. Deze zou zetelschuim kunnen vervangen of gebruikt kunnen worden in dashboards en hoofdsteunen.

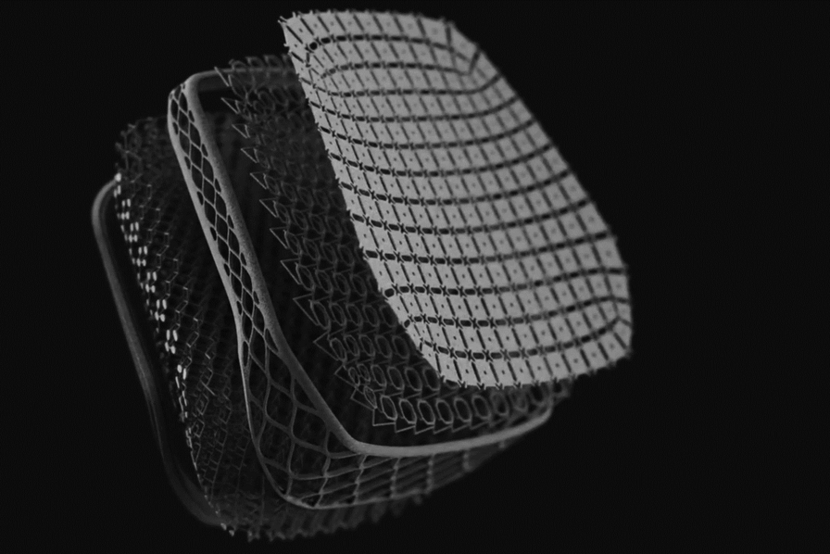

Deze materiaalarchitectuur -bijvoorbeeld in de vorm van een hoofdsteun - bevindt zich nog in de prototypefase en is een combinatie van verschillende materiaallagen die met behulp van 3D-printing in één stuk worden gefabriceerd.

Een nieuwe technologische bouwsteen op de plank van de Renault Groep. Net als bij de motoren, accu's en instrumentenpanelen waarmee de voertuigen van de Franse autofabrikant zijn uitgerust, zouden er volgens Renault nieuwe "elementen met uitzonderlijke eigenschappen" in het passagierscompartiment van de auto kunnen worden ingebouwd.

Na twee jaar samenwerking met het Franse CEA en het aanvragen van een tiental octrooien, heeft de fabrikant een nieuwe rasterstructuur ontwikkeld op basis van thermoplastisch polyurethaan.

Prototype, maar veelbelovend

Deze architectuur, die zich nog in het prototypestadium bevindt, is een combinatie van verschillende materiaallagen die in één stuk worden gefabriceerd met behulp van 3D-printing, een procedé dat Renault nu al in zijn fabrieken gebruikt om gereedschap te maken.

De ontwikkeling ervan biedt een hele reeks mogelijkheden, aldus Renault, dat een groot aantal toepassingen overweegt, waaronder het maken van hoofdsteunen, armsteunen en dashboards.

Het komt allemaal voort uit de wens om nieuwe flexibele materialen te ontwikkelen met behulp van 'additive manufacturing' oftewel 3-D printing. "We waren geïnteresseerd in elastomeren die comfort bieden", legt Eric Brin uit, projectleider bij Renault. "We hebben veelvuldige testen uitgevoerd om te proberen een zitschuim na te maken dat aanwezig is in een voertuig dat al op de markt is. De eerste proef bleek onbevredigend en daarom hebben we het CEA benaderd".

Na 24 maanden ontwikkeling lijkt het resultaat te voldoen aan de eisen van de ingenieur.

Een lichtgewicht, aanpasbare structuur

Naast de licht futuristische rasterstijl heeft de innovatie een aantal voordelen. "Het bijzondere aan dit object is dat je kunt spelen met elk onderdeel, elke streng waaruit het bestaat", zegt Eric Brin, die zich bijvoorbeeld voorstelt dat hij in de toekomst gepersonaliseerde stoelen kan ontwerpen die zijn aangepast aan de morfologie van een persoon.

Deze structuur heeft ook het voordeel dat het materiaalgebruik wordt beperkt. Oppervlaktedoek is niet nodig. "Net als bij een matras zijn we in staat om een 'rastervorm' te genereren op de bovenste oppervlaktelaag, wat een huideffect creëert over een paar millimeter. Dit maakt de structuur lichter. Een belangrijk voordeel in een tijd waarin auto's steeds zwaarder worden, vooral als gevolg van elektrificatie. "In vergelijking met het referentiestoelkussen is deze structuur 30% lichter", zegt Eric Brin, die vastbesloten is om deze innovatie nog verder te verbeteren.

Industrialisatie

Nu moet de oplossing alleen nog worden geïndustrialiseerd. Op dit moment duurt het een week om een onderdeel te maken, van het printproces zelf tot de verschillende stadia van de nabewerking. Een andere mogelijkheid is om biobased materialen te gebruiken. Maar Eric Brin zegt dat hij al "een technische oplossing heeft, die misschien een beetje duur is, maar die een veel betere CO2-voetafdruk heeft dan conventionele objecten". Na statische validatie zal de volgende fase bestaan uit het testen van de duurzaamheid van de structuur in een echte situatie om de duurzaamheid, het vermogen om terug te keren naar de oorspronkelijke vorm en de veroudering te testen.

Bron: Usine Nouvelle, 10 april 2024

Contact: Joannette Polo